从港珠澳大桥到深中通道,这些超级工程背后都有这个世界最大沉管智慧工厂 的身影。

从零开始

挑战世界工程奇迹

一桥连三地,天堑变通途。经过6年的前期准备、9年的艰苦建设,2018年10月23日,港珠澳大桥正式开通。被英国卫报称“世界七大奇迹”之一的港珠澳大桥跨越伶仃洋,这座连接珠海、澳门和香港三地的大桥,需全面考虑建设条件,必须在55公里的全长中,铺设6.7公里外海沉管隧道。外海沉管隧道施工核心技术被业内人士称为“全世界最困难、最复杂的技术”,沉管预制更是岛隧工程的关键,预制的速度决定了工程是否能够按期完工,预制的质量决定了工程是否成功。

要在海底铺设一条6.7公里的海底隧道,需要33节沉管。这样长度和庞大工程量的海底隧道工程在世界上是首例。“深埋长距离海底隧道、软弱地基上的离岸人工岛建设都极具挑战,同时它还要满足120年设计使用寿命,并可抗击8级地震,其设计和施工难度在世界范围内都是罕见的。”时任中国交建总工程师、港珠澳大桥岛隧工程项目总经理、总工程师林鸣说道:“33节沉管的预制,只要失败一节,就意味着整个工程失败,我们决不能有丝毫的懈怠。中交人有责任,也有智慧、有能力完成这项世纪工程的建设。”

33节巨型沉管共需要30万吨钢筋,100万立方米混凝土,相当于8座828米高的迪拜塔。超级沉管需要一座超级工厂。

2010年12月28日,正是南国湿冷的冬季。当第一声爆破声从桂山牛头岛响起,四航建设者开始了土石方的开挖。

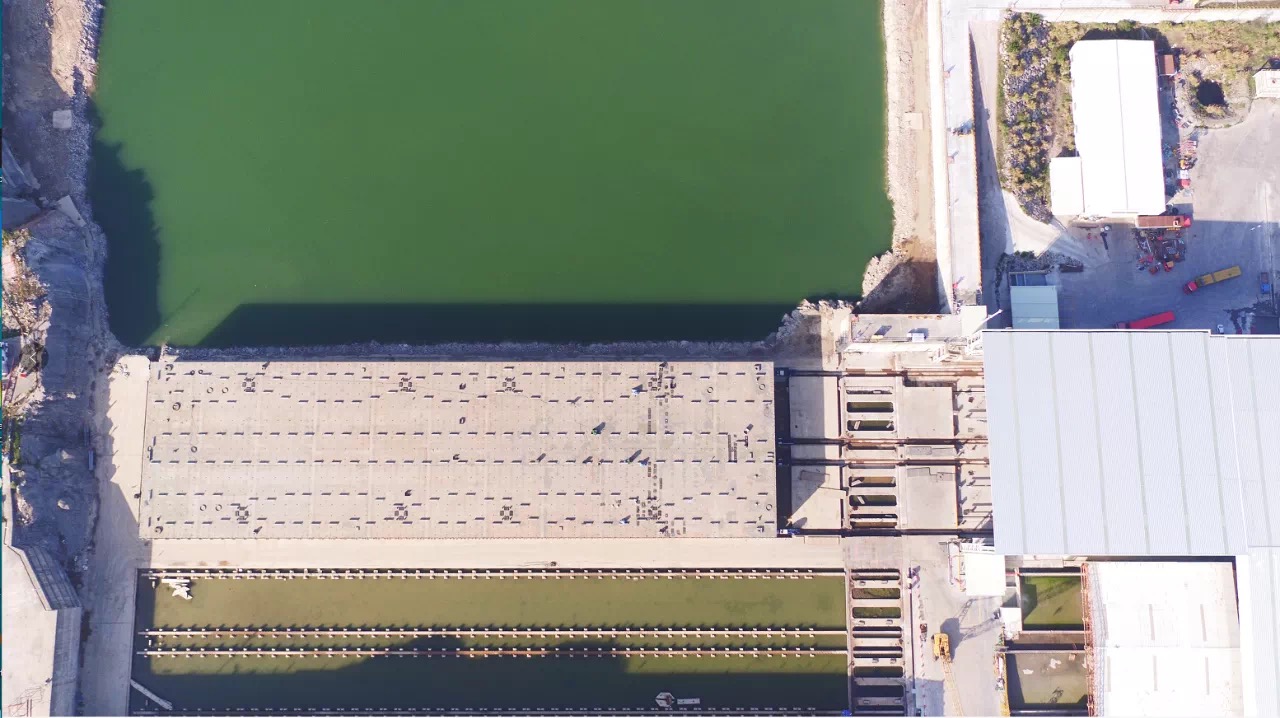

这座“梦工厂”的核心是沉管预制钢结构厂房建设及配套生产设备安装、深水坞、浅水坞建设。建设者要在物资匮乏、作业面狭小的孤岛上完成10个足球场面积的爆破开挖作业,建起一座机构复杂、标准要求高的现代化工厂。“工期紧,机械设备上岛不方便,开挖方量大,我们必须日夜不停地赶工。”

仅用了14个月,四航人共完成20个节点任务,厂区总爆破开挖量约200万立方米,混凝土浇筑量约为13万立方米,钢结构安装量约为3000吨,在牛头岛平地建起一座世界级的沉管预制厂,为岛隧工程建设工作全面转入沉管预制和浮运沉放打下了坚实的基础。预制厂建成投产后,项目部按照自我管理、持之以恒、不断优化和勤俭节约的原则,全面实施“6S”现场管理制度标准化管理。“通过制度细化来完善项目标准化管理,是项目部管理提升的重要经验。”时任项目经理、现任四航局副总经理梁杰忠说道,“此外,我们在管理理念上引入了‘6S’管理并将其‘本土化’,以此激发管理潜能。”预制厂内,极目望处,一排排钢筋整整齐齐地堆放,一架架机器泰然自若地运转,一个个穿戴整齐的工人有序工作,设备一尘不染。56万平方米的工厂,没有一块垃圾,没有一根烟头,一切都彰显着“6S”标准化管理之美。项目部还对广大参建人员开展职业技能培训和“6S”管理内容专项培训,提高员工的自觉性,“没有高素质的员工,就没有高质量的产品”。

重整行装再出发

打造世界最大沉管智慧工厂

完成港珠澳大桥沉管隧道建设任务之后,四航建设团队重整行装再出发,再次肩负起建设深中通道沉管隧道的重任,将原港珠澳大桥沉管预制厂进行智能化改造升级,建成世界最大智慧工厂,自主研发高流动性自密实混凝土、智能台车组、智能浇筑机和深中通道智慧管理系统,解决了8万吨沉管移运速度和自密实混凝土浇筑的百年质量难题。

深中通道是继港珠澳大桥之后,又一世界级的集桥、岛、隧和水下互通于一体的超大型集群工程。深中通道沉管段是全球最宽的海底沉管隧道,具有“超宽、变宽、深埋、回淤量大、挖沙坑区域地层稳定性差”五大技术难点,工程设计和制造都没有现成标准,建成后将形成完整的钢壳沉管隧道技术体系和标准,成为钢壳沉管领域的标杆工程。

5毫米“鸿沟”的跨越之路

深中通道沉管隧道采用钢壳混凝土组合结构形式,该结构为国内首次应用,国际上首次大规模使用。该结构形式就是钢板包着混凝土,类似“三明治”结构,不易产生裂缝漏水现象。在施工工艺上,钢壳混凝土沉管隧道是钢板隔仓内封闭式浇注,浇注隔仓多,每个标准管节由2255个约4-16立方米封闭隔仓构成,牛头岛预制厂需要完成4万个不同规格隔仓施工,高流动性自密实混凝土总用量达66万立方米。

设计师对深中通道隧道100年寿命提出了苛刻的要求,每一个仓格了里钢壳和混凝土间的缝隙只能有5毫米的脱空。要在这样一个“庞然大物”里头封闭的环境下完成混凝土浇筑工作,既看不见,又要求混凝土浇筑完成后与面板紧密贴合,难度可想而知。

必须走自主研发道路。四航局技术团队为直观获取混凝土在钢模中的流动状态,按沉管仓格尺寸打造全透明的有机玻璃模型,进行全方位模拟,还拍摄录像反复研究,在实践中研究能满足钢壳质量标准的混凝土材料。

“光是为了找到最好的原材料,我们就跑遍了这方圆数千公里,晚上做梦都是混凝土。”四航局深中通道项目试验室主管孙帅说道,“解决了影响混凝土性能的单个敏感因素后,还要继续研究温度、时间、浇筑泵管、设计性能指标等多个因素相结合对混凝土的作用,必须确保混凝土性能万无一失。”

面对传统浇筑设备适用性差、沉管预制工期紧和工人操作误差等问题,四航局技术团队突破传统工程思维,整合工程和机械的的技术资源,自行设计一款智能化浇筑设备——智能浇筑机,工程师称它为建筑界混凝土施工首台机器人。

自主研发制造的智能浇筑机,它设有液压行走底盘,八支液压腿可实现前后左右四向移动;设有两级回转,臂长达12.3米的浇筑臂,一次浇筑可完成约25米直径的区域作业;配合先进浆管系统,实现水泥送浆速度和浇筑高度实时可控。虽然智能浇筑设备的底盘厚重,但尺寸小巧,浇筑臂长,可以灵活在沉管内部行走作业,是一台可以24小时浇筑作业的“超级蜘蛛人”。

为提高设备的精度,四航人同时选择从软件上适配——建立数据库,攻克智能浇筑系统的核心算法,用系统的程序算法修正设备误差。然而每一个动作的叠加,系统的运算量便是以指数级增长,工作量庞大。四航研发团队开启了马拉松式的调试,进行庞大基础数据的漫游。调试的过程艰难但令人兴奋,一次次的偏差伴随着精度的一次次提高,最终研发人员攻克了智能浇筑程序的核心算法,并一举将寻孔精度提高至10毫米以内,比设计需求提高了4倍!四航人再一次做到了别人眼中的不可能。

实践是检验真理的唯一标准。技术团队不仅自主研发出了脱空状态不超过5毫米的高稳健自密实混凝土,还在智能机器人的自动化控制下,圆满完成了首节沉管的浇筑任务,这也是世界上首次大规模采用自密实混凝土浇筑钢壳沉管,奠定了中国钢壳沉管预制的标准基础。

又是一次自主研发之路

深中通道每个标准管节长165米,重约8万吨,超过“辽宁号”航空母舰的排水量。参照港珠澳大桥建设技术和经验,一节沉管每天顶推约30米,完成单节转运需要7天。为满足工期要求,加快粤港澳大湾区基础设施建设,深中通道全部沉管预制工作计划于2022年底完成,项目要保证每月生产1节沉管,必须1天之内完成钢壳沉管在预制厂内的纵移动。

“当时我们经过了巨大革新才使港珠澳大桥顶推系统实现从30天到15天再到7天的提速,这已经到达了极限。”四航局技术中心总经理陈伟彬说,“但是现在用这套顶推系统做深中通道项目,难以满足功效要求。”研发一套“专业化”钢壳管节移动系统,成为了项目团队的唯一出路。

“滚动肯定比滑动要省力,台车就是这么一个构思。”这是四航局研发团队提出台车移运沉管方案的基本思路。但使用台车组实现八万吨管节的移运,世界上没有先例,在两倍的安全系数要求下,整个台车组所能承受的最大载重,要达到16万吨,单台台车载重超过常规台车最大载重的4倍,这个难度吓倒了几家非常有实力的研发单位。四航局航通公司承担起这一重任,依托于最大载重只有200吨的船舶转运台车的原型,勇敢地探索800吨台车的研发。一年时间的坚持, 智能台车设计方案通过专家论证,正式投入使用!

“虽然我们已经调试过很多次设备了,但毕竟没有用台车真正运过6万吨的东西。在沉管移运完成前,那心都是悬着的。但实践证明,我们真的成功了!”项目设备部部长赵国臻激动地说道。相较港珠澳大桥的首节沉管移运的用时30天,深中通道的首节非标准段沉管移运仅仅用了3个小时,运转速度比港珠澳大桥速度快56倍。

2020年4月16日7时50分,牛头岛上的沉管智慧工厂一片肃穆,深中通道E2管节(标准段)静静地停放在浇筑车间内,4列200台智能台车组蓄势待发,将要迎来它的最大考验——8万吨钢壳重载移运。最终历时4小时30分钟,E2管节平稳地从浇筑区移运到浅坞区,移运效率约为港珠澳大桥沉管采用的传统顶推方式的数十倍,再一次展现出四航速度。

如今,在牛头岛沉管智慧工厂,全新的自动化生产线,智能化移动装备、混凝土浇筑机器人系统、智慧工地调度系统已经代替了传统的以手工操作为主的生产模式,钢壳沉管的质量和稳定性也得以大幅提高,深中通道在港珠澳大桥跨海通道建设水平上,将再上一个台阶,推动整个行业的技术进步。

内网登陆 |OA登陆

中交四航局第二工程有限公司 Copyright ©right 2021 All Rights Reserved .

备案号:粤ICP备05142109号 | 粤公网安备 44010502000439号

版权所有:中交四航局第二工程有限公司